Dans l’achat de câbles électriques, il est fréquent de prendre des décisions basées sur l’intuition ou sur l’apparence du produit. Pourtant, la fabrication d’un câble est le résultat d’une ingénierie précise, mêlant science des matériaux et processus industriels complexes. Certaines idées que l’on croit évidentes s’avèrent souvent éloignées de la réalité technique du secteur.

Dans ce guide, nous allons clarifier quelques idées reçues fréquentes et expliquer les risques qu’elles peuvent entraîner dans un projet. L’objectif est de vous aider à mieux évaluer la qualité d’un câble électrique, à faire un choix de câble plus précis et à éviter des erreurs pouvant coûter cher, afin de devenir un acheteur plus averti.

Six Idées Reçues Courantes et la Vérité Technique sur la Fabrication des Câbles

Erreur n°1 : “La couleur de l’isolant et de la gaine n’est qu’un critère visuel ?”

Il est fréquent de penser que la couleur d’un câble n’a qu’un rôle esthétique ou sert simplement à différencier les conducteurs. Beaucoup imaginent qu’on peut choisir librement du rouge, bleu ou jaune sans impact sur les performances.

En réalité, la couleur constitue à la fois un code d’identification et un indicateur de qualité du câble.

Lien direct avec les performances des matériaux

La coloration provient de pigments (ou “masterbatch”) ajoutés à la matière de base. Leur qualité et leur dosage influencent la résistance thermique et le vieillissement du matériau. Un pigment bas de gamme devient un point faible du câble.

Un révélateur du niveau de maîtrise du procédé

Pour garantir un résultat fiable, les pigments doivent être parfaitement dispersés dans la matière. Une dispersion inégale entraîne non seulement des variations de teinte, mais aussi des différences de propriétés mécaniques et électriques — pouvant créer des zones de faiblesse dans l’isolant.

Un élément normatif de sécurité, pas un choix libre

La couleur obéit à des normes de couleur des câbles strictes (code couleur câble), définies par les standards internationaux afin d’assurer la sécurité des installations électriques.

Par exemple : le jaune/vert est exclusivement réservé au conducteur de terre. Une couleur incorrecte peut provoquer une erreur de câblage et mener à des accidents graves.

Erreur n°2 : “Cuivre rigide ou souple, c’est pareil du moment que la section est identique ?”

On entend souvent que la capacité de conduction dépend uniquement de la section du conducteur en cuivre et que la rigidité ou la souplesse du câble n’a pas d’importance. Certains pensent même qu’un câble souple est toujours plus pratique.

En réalité, la différence rigide vs. souple correspond avant tout à l’usage prévu du câble.

Câble rigide : conçu pour les installations fixes

Le câble rigide (conducteur plein) offre une bonne résistance mécanique et un coût généralement plus faible. En revanche, sa flexibilité est limitée.

Idéal pour les installations fixes et immobiles, comme le câblage des bâtiments ou les circuits domestiques.

Câble souple : pour les applications mobiles et flexibles

Le câble souple est composé de nombreux brins de cuivre torsadés.

Il offre une flexibilité du câble exceptionnelle et une grande résistance à la fatigue due aux mouvements répétés.

Recommandé pour les équipements en mouvement : alimentation de machines, outils portatifs, robots, chaînes porte-câbles, etc.

Mauvais choix : risque de rupture prématurée par fatigue si un câble rigide est utilisé dans un environnement mobile.

Un savoir-faire de fabrication déterminant

Pour un câble souple fiable, la qualité dépend de paramètres techniques précis : pas de torsade, contrôle de tension, régularité de la stranding. Une fabrication insuffisante peut entraîner torsion interne, déformation ou micro-fissures du conducteur.

Erreur n°3 : “L’isolant et la gaine sont tous deux en PVC, donc interchangeables ?”

On entend souvent : « L’isolant interne et la gaine externe sont tous deux en PVC. Puisque la matière est la même, pourquoi ne pas utiliser le même type de PVC pour simplifier la production ou réduire les coûts ? »

C’est une idée extrêmement dangereuse. La réponse est non, ils ne sont jamais interchangeables.

Même si l’on parle de PVC (polychlorure de vinyle) dans les deux cas, le PVC destiné à l’isolation et celui utilisé pour la gaine sont formulés de manière totalement différente. Leurs rôles n’ont rien en commun, tout comme l’acier utilisé pour fabriquer un ressort n’a rien à voir avec celui utilisé pour construire un pont.

Voici les différences essentielles :

| Critères | PVC d’isolation | PVC de gaine | Pourquoi ils ne sont pas interchangeables |

| Rôle principal | Garantir une isolation électrique fiable | Assurer la protection mécanique et environnementale | Deux missions opposées : l’un protège le courant, l’autre protège le câble. |

| Performance électrique | Exigences très élevées : haute résistance d’isolement, tenue à la tension, faibles pertes diélectriques | Exigences faibles : la gaine n’a pas un rôle d’isolation interne | ⚠ Si la gaine est utilisée comme isolant → risque de perforation, court-circuit, fuite de courant. |

| Résistance mécanique | Souplesse nécessaire mais exigences limitées en résistance à l’abrasion et à la traction | Exigences très élevées : résistance à l’abrasion, aux chocs, à l’écrasement | ⚠ Si l’isolant est utilisé comme gaine → usure rapide, fissures, perte de protection. |

| Résistance aux intempéries | Modérée | Très élevée : UV, chaleur, froid, humidité, ozone, vieillissement | ⚠ En extérieur, un PVC isolant utilisé en gaine durcira, craquera et se dégradera rapidement. |

| Formulation des matériaux | Additifs orientés vers la pureté électrique et la stabilité diélectrique | Additifs dédiés à la résistance mécanique et climatique : charges, plastifiants, anti-UV | Différences de formulation = différences de performance dès la conception. |

Par conséquent, le respect strict du principe « un matériau pour un usage spécifique » constitue une ligne rouge incontournable dans la fabrication des câbles. C’est également un critère essentiel pour évaluer le sérieux et le niveau de professionnalisme d’un fabricant.

Erreur n°4 : “Une gaine plus épaisse garantit un câble plus sûr et plus durable ?”

Par souci de protection et de durabilité du câble, beaucoup pensent qu’une gaine plus épaisse est forcément meilleure.

En réalité, l’épaisseur de la gaine du câble est un exercice d’équilibre : plus épais ne signifie ni plus sûr, ni plus performant.

Un équilibre défini par les normes, pas un choix arbitraire

Les normes internationales et nationales fixent une épaisseur minimale pour assurer la protection du câble contre les agressions mécaniques.

Mais il existe aussi une limite maximale, car une gaine trop épaisse augmente le diamètre et le poids du câble, réduit sa flexibilité et complique la dissipation thermique – ce qui peut nuire à la sécurité et à la performance de l’installation.

L’uniformité de la gaine : le véritable critère de qualité

Le critère essentiel n’est pas l’épaisseur en elle-même, mais sa régularité sur tout le câble.

- Trop fine par endroits = risque de perforation et de défaut d’isolement.

- Trop épaisse à d’autres = gaspillage de matière et pertes de performance.

Une extrusion de haute précision est indispensable pour garantir cette uniformité.

Le matériau reste le facteur n°1 de performance

Résistance à l’abrasion, aux huiles, aux UV, à la chaleur ou au froid : ces propriétés proviennent d’abord de la formulation du matériau, pas de son épaisseur. L’épaisseur ne vient qu’en complément d’un bon compound – elle ne peut pas compenser un matériau de mauvaise qualité.

À retenir pour l’acheteur

Dans l’achat de câbles électriques, croire que “plus épais = mieux” est l’une des erreurs d’achat de câbles les plus répandues. Un bon guide d’achat de câble doit rappeler que la performance d’une gaine dépend d’abord :

- du bon matériau,

- de la qualité du process,

- puis de l’épaisseur conforme aux normes.

Erreur n°5 : “Les matériaux de remplissage à l’intérieur du câble sont-ils vraiment nécessaires ?”

Beaucoup considèrent les matériaux de remplissage comme de simples éléments destinés à “boucher les espaces” entre les conducteurs, pensant qu’ils sont optionnels ou interchangeables.

En réalité, le remplissage constitue la structure interne du câble, essentielle pour sa stabilité et sa sécurité globale.

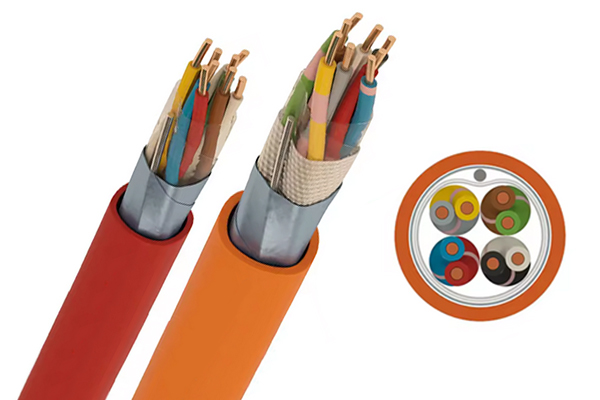

Le remplissage : la charpente interne du câble

Il garantit la rondeur et la stabilité du câble après l’assemblage des conducteurs.

Cela permet à la gaine d’épouser le câble de manière uniforme, évite les déformations, torsions ou irrégularités lors de la pose et améliore la durée de vie mécanique.

Des fonctions techniques essentielles dans les câbles spécialisés

Selon le type de câble, le remplissage peut jouer un rôle bien plus avancé qu’un simple maintien de forme :

- Barrière anti-humidité : fils ou gel bloquant la pénétration de l’eau (remplissage étanche).

- Composant du système retardateur de flamme : participe à la performance globale du câble en cas d’incendie.

Le choix du matériau n’est pas interchangeable

Changer le remplissage uniquement pour “occuper l’espace” est une erreur grave.

Le bon matériau doit être compatible avec l’usage du câble : propriétés mécaniques, thermique, retardant de flamme, ou anti-humidité.

Les risques si le remplissage est mal choisi ou de mauvaise qualité

- Câble non rond → difficile à insérer dans les conduits et gaines techniques.

- Rupture de la cohérence du système anti-feu → propagation rapide des flammes.

- Absorption d’humidité → baisse de l’isolement et risques de défauts électriques.

Erreur n°6 : “Un câble avec une couche de blindage suffit, peu importe la densité de la tresse ?”

Une idée répandue consiste à penser que la présence d’un blindage de câble — généralement une tresse en cuivre — suffit pour protéger contre les interférences, et que la densité du tressage a peu d’importance.

En réalité, l’efficacité du blindage est directement liée à son taux de couverture, un critère mesurable et déterminant.

La performance du blindage repose sur le taux de couverture

Le niveau de protection contre les interférences électriques et les perturbations électromagnétiques (EMI) dépend du pourcentage de surface réellement couverte par la tresse.

Un blindage efficace affiche généralement ≥ 80%–90% de couverture.

Chaque pourcentage perdu augmente le risque de perturbations, pertes de signal ou erreurs de transmission, notamment dans les environnements industriels ou électroniques sensibles.

Une densité élevée = un coût et un savoir-faire qui se voient

Une tresse cuivre plus dense nécessite davantage de fils métalliques et un temps de tressage supérieur.

C’est pourquoi le blindage est un indicateur réel du niveau de qualité de fabrication : un câble moins cher est bien souvent celui où l’on a réduit la densité du blindage.

Les conséquences d’un blindage sous-dimensionné

Signal moins stable, interférences plus fréquentes

Risque de dysfonctionnement des équipements connectés

Taux d’erreurs accru dans la transmission de données (erreurs, pertes, parasites)

Pour l’acheteur B2B

Dans l’achat de câbles électriques, négliger la densité du blindage est l’une des erreurs d’achat de câbles les plus courantes. Un bon guide d’achat de câble doit rappeler : la présence d’un blindage ne suffit pas — c’est son efficacité mesurée qui compte.

Conclusion – Un Bon Câble se Joue dans les Détails

La fiabilité d’un câble ne repose pas sur un seul critère, mais sur une somme de détails techniques : matériaux, structure, épaisseur de gaine, blindage, remplissage, application prévue et respect des normes. Chaque choix de conception est pensé pour répondre à un usage spécifique — et c’est là que se joue la qualité.

Un acheteur averti ne compare pas uniquement le prix. Il évalue la qualité de conception, la durabilité, la sécurité et le coût sur le cycle de vie. Comprendre ces détails vous permet de dépasser une comparaison “prix/mètre” pour adopter une approche professionnelle et durable.

Chez ZMS Cable, nous appliquons cette vision d’excellence à chaque étape. Nos câbles sont conçus pour durer, avec des matériaux certifiés, un contrôle qualité strict et un respect rigoureux des normes internationales(IEC, BS, EN, NF etc).

Nous proposons également des câbles sur mesure, adaptés à vos exigences techniques (sections, matériaux, blindages, normes, environnement d’utilisation), afin de vous garantir une solution parfaitement alignée avec les besoins de votre projet.

Un bon choix commence par un bon partenaire — notre mission est de vous fournir des câbles fiables, sûrs, durables et optimisés pour vos applications.