Il guasto del circuito è una delle principali cause di incendi. Secondo le statistiche, più di 35 % Ogni anno, nel mondo, gli incendi sono causati da problemi ai cavi. Questi guasti spesso derivano dall'uso di cavi non ignifughi, di conduttori del cavo danneggiati, collegamenti dei cavi inadeguati e isolamento dei cavi invecchiato. La resistenza al fuoco è quindi cruciale nella scelta dei materiali dei cavi.

Attualmente, I cavi isolati resistenti al fuoco più comuni sul mercato sono principalmente cavi ad isolamento minerale (Cavi MI, isolamento in ossido di magnesio) e cavi resistenti al fuoco avvolti con nastro di mica. Entrambi i cavi hanno una buona resistenza alle alte temperature e proprietà ritardanti di fiamma, ma presentano anche alcune limitazioni nelle applicazioni pratiche.

Difetti

Sebbene cavi con isolamento minerale (Cavi MI) presentare ottime prestazioni, sono difficili da installare a causa del complesso processo di installazione, requisiti elevati per le competenze professionali dei lavoratori edili e costi elevati delle materie prime, il che li rende difficili da promuovere e applicare su larga scala. Per di più, I cavi MI hanno scarse prestazioni di flessione, che aumenta la complessità e il costo dell’installazione.

D'altra parte, I cavi resistenti al fuoco avvolti con nastro di mica richiedono più strati di avvolgimento durante il processo di produzione. A causa delle limitazioni del processo di produzione, le strisce di mica sono soggette a difetti nelle giunture, e la mica carbonizza facilmente, diventa fragile o addirittura si stacca alle alte temperature, influenzando così le sue proprietà complessive di resistenza al fuoco. Allo stesso tempo, La resistenza al fuoco dei cavi avvolti con nastro di mica dipende in gran parte dalla tenuta e dall'uniformità dell'imballaggio, il che rende più difficile il controllo della qualità.

Con il continuo approfondimento della ricerca su cavi isolati resistenti al fuoco, è emerso un materiale elastomerico ad alte prestazioni e resistente alle alte temperature : silicone ceramico. Rappresenta un'importante innovazione materiale nel campo dei cavi resistenti al fuoco e offre una nuova soluzione per migliorare la resistenza al fuoco dei cavi.

La nascita del cavo ceramico siliconico : una rivoluzione materiale

I tradizionali cavi in gomma si basano sull'aggiunta di ritardanti di fiamma alogeni, ma acido cloridrico (HCl) e la diossina rilasciata durante la combustione sono estremamente tossiche. L'aspetto della gomma siliconica ha cambiato questa situazione. Ma il silicone ceramico non ha solo la flessibilità e l'elasticità del silicone, ma soprattutto, se esposto a temperature elevate superiori a 500°C e all'erosione della fiamma, subirà la trasformazione ceramica per formare una sostanza dura simile alla ceramica, prevenendo efficacemente la propagazione del fuoco. Ancora più importante, maggiore è il tempo di esposizione e la temperatura della fiamma, tanto più solido diventa lo strato ceramico formato dal silicone ceramizzato, con resistenza al calore fino a 1200-1500°C, proteggendo così meglio il conducente dai danni.

Evoluzione dei materiali : sinergia tra gomma siliconica e riempitivi ceramici

Matrice di gomma siliconica : La catena principale è un legame Si-O (energia legante 452 kJ/mol, molto superiore a 346 kJ/mol di legame C-C), che gli conferisce resistenza alle alte temperature (-60~250℃) e resistenza all'invecchiamento.

Riempitivo ceramico : Aggiungere polvere di ceramica di vetro su scala nanometrica (come il sistema Al₂O₃-SiO₂), che si scioglie nella porcellana ad alte temperature per formare un “secondo strato di protezione”.

Definizione e differenza essenziale : dalla protezione antincendio passiva al gres porcellanato attivo

Il cavo ceramico siliconico è un cavo resistente al fuoco con gomma siliconica come matrice e riempitivo ceramico composito, che viene sinterizzato in un corpo ceramico fiammato. La differenza essenziale con i cavi tradizionali è :

Protezione passiva dal fuoco → Porcellanazione attiva : i cavi tradizionali si affidano allo strato dell'involucro esterno ignifugo (come un nastro di mica), mentre i cavi in silicone ceramico ottengono un rinforzo strutturale grazie alla reazione propria del materiale.

La protezione dell'ambiente è stata migliorata : dai prodotti contenenti alogeni ed elevata tossicità del fumo ai prodotti privi di alogeni e a bassa tossicità, Conformità RoHS UE.

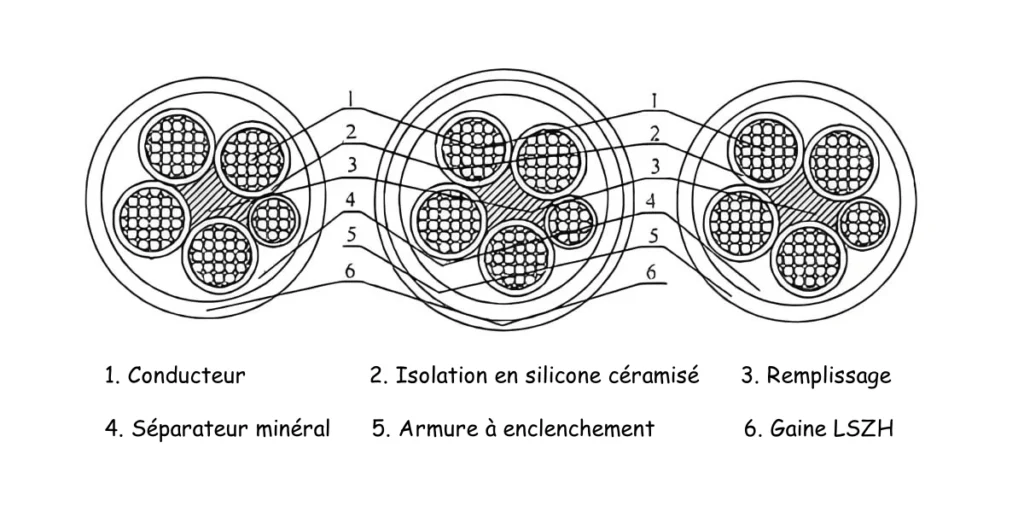

Struttura del cavo in silicone ceramico

Ecco una struttura a strati comune dei cavi in silicone ceramico (può essere regolato in diversi scenari) :

Autista

Il conduttore è solitamente realizzato in filo di rame stagnato o conduttore in rame privo di ossigeno, e la struttura contorta lo è 1+6+12 (nucleo della linea elettrica) O 1+6 (nucleo della linea di terra) per migliorare la flessibilità e la conduttività. In alcuni modelli, il conduttore è realizzato in lega di alluminio, sia leggero che resistente alla corrosione.

Strato isolante

Isolamento interno : Il conduttore è direttamente ricoperto di polietilene reticolato (XLPE) o nastro di mica per fornire isolamento elettrico di base e protezione meccanica.

Strato di silicone ceramico : come strato centrale ignifugo, materiale in gomma siliconica ceramica (come un composto di gomma siliconica metilvinilica) è generalmente utilizzato. È flessibile a temperatura ambiente e sinterizzato ad alta temperatura (600-1300℃) per formare un guscio ceramico per isolare la fonte del fuoco e mantenere l'isolamento. In alcuni modelli, la superficie di questo strato è seghettata per migliorare l'adesione con gli strati adiacenti.

Strato schermante

Uno strato di schermatura metallica (come nastro di rame o strato intrecciato) è disposto all'esterno del nucleo della linea elettrica e del nucleo della linea di terra, che ha sia funzioni di schermatura elettromagnetica che di messa a terra. La gomma siliconica ceramica conduttiva viene utilizzata come strato schermante in alcune strutture e contiene un adesivo reattivo per migliorare l'adesione allo strato isolante.

Struttura di riempimento e isolamento

Materiale di riempimento : Lo spazio tra i nuclei del cavo è riempito con fibre di vetro prive di alcali, riempitivi ignifughi o fanghi refrattari per migliorare la stabilità strutturale e la resistenza al fuoco.

Telaio di posizionamento : Tra diversi gruppi di conduttori viene posizionato un telaio di posizionamento con scanalature ad arco, e la posizione è fissata da fori di connessione prismatici per evitare lo spostamento del nucleo.

Strato di guaina

Guaina interna : La guaina interna in silicone ceramico estruso, combinato con nastro a spirale privo di alogeni e nastro ceramico in gomma siliconica (avvolgimento alternato sinistro/destro, tasso di sovrapposizione > 15 %), costituisce una barriera antincendio composita.

Guaina all'aperto : Un materiale per a bassa emissione di fumi e senza alogeni (Lszh) oppure una guaina termoplastica resistente alle alte temperature (come la poliolefina reticolata) viene utilizzato, tenendo conto dei requisiti di resistenza all'usura, resistenza alla corrosione e protezione dell'ambiente.

La tecnologia alla base : meccanismo di ceramizzazione ad alta temperatura

Il silicone ceramico può essere utilizzato come strato isolante del cavo. Può formare uno strato protettivo duro in caso di incendio e proteggere efficacemente il conducente. Questa è una direzione chiave di ricerca e applicazione nel settore dei cavi resistenti al fuoco. Il cuore risiede nel meccanismo di ceramizzazione ad alta temperatura.

Ablazione su porcellana : dalla struttura molecolare alle proprietà macroscopiche

Sotto l'azione della fiamma, il silicone ceramizzato subisce i seguenti processi dinamici :

Condizione a temperatura ambiente : La gomma siliconica ha una struttura elastomerica, il carico è uniformemente distribuito, la resistività di volume è ≥10¹⁵Ω·cm e il raggio di curvatura è ≤6D (Per esempio, un cavo con un diametro di 10 mm può essere piegato a 60 mm).

Brucia a 350~1000℃ :

Palcoscenico 1 (350~600℃) : La gomma siliconica si decompone per produrre SiO₂ e CO₂, e la carica comincia a sciogliersi.

Palcoscenico 2 (600-1000° C.) : La carica fusa forma uno scheletro ceramico continuo e il gas CO₂ fuoriesce formando una struttura porosa (porosità 3050%), che aumenta le prestazioni di isolamento termico del 3 volte.

Prospettiva della scienza dei materiali: il trionfo della sinergia

Questo processo ceramico si basa sull'effetto sinergico delle catene molecolari della gomma siliconica e dei riempitivi ceramici :

Catena molecolare della gomma siliconica : fornisce flessibilità e isolamento iniziali.

Riempitivo ceramico : la fase vetrosa Al₂O₃-SiO₂ scorre ad alta temperatura per riempire i pori e aumentare la densità dello strato ceramico.

Formazione di pori di gas : La CO₂ prodotta dalla decomposizione forma una struttura a celle chiuse con conduttività termica pari a 0,12 Con/(m·K) (vicino all’amianto), migliorando significativamente le prestazioni di isolamento termico.

Indicatori chiave di prestazione :

Tempo di resistenza al fuoco : Mantenere l'alimentazione accesa per ≥ 180 minuti sulla fiamma 950 ° C. (il livello più alto dello standard IEC 60331).

Resistenza agli schizzi : Conforme a BS 6387 CWZ (tripla prova di combustione + proiezione + vibrazione).

Densità del fumo : trasmissione della luce ≥ 80 % (ha solo il tradizionale cavo in PVC 20 %).

Verifica sperimentale :

Test condotto dalla Scuola di Scienza e Ingegneria dei Materiali, Università di Tsinghua : il SEM mostra che lo spessore dello strato ceramico dopo la combustione è uniforme (1 ha 2 mm) e non ci sono crepe.

Rapporto TÜV Rheinland : dopo l'ablazione a 1200 ℃/3 ore, il cavo può ancora resistere al test di tensione di tenuta di 1000 V.

Confronto tra cavi resistenti al fuoco

Per comprendere meglio i vantaggi del cavo in silicone ceramizzabile, lo confrontiamo con i cavi resistenti al fuoco esistenti, come cavi con isolamento minerale (MI) e cavo resistente al fuoco in nastro di mica :

| Criteri | Cavo ad isolamento minerale (MI) | Cavo resistente al fuoco con nastro di mica | Cavo in silicone ceramizzabile |

|---|---|---|---|

| Vantaggi | 1) Eccellente capacità di protezione da sovraccarico ; 2) Eccellente resistenza alla corrosione e all'esplosione. | 1) Eccellente resistenza alle alte temperature e al fuoco ; 2) Non emette fumi tossici in caso di incendio. | 1) Elevata resistenza meccanica ed ottima resistenza agli shock termici ; 2) Senza alogeni, bassa emissione di fumi, bassa tossicità, autoestinguente e rispettoso dell'ambiente ; 3) Facile da lavorare e installare. |

| Prestazioni del fuoco | Eccellente | Eccellente | Eccellente |

| Isolamento termico | Insufficiente ; l'isolamento può reagire chimicamente con l'umidità dell'aria. | Insufficiente ; il nastro di mica che cade riduce l'efficacia dell'isolamento. | Eccellente ; forma uno strato ceramico rigido mantenendo intatto l'isolamento. |

| Resistenza all'installazione | Alto | Alto | Debole |

| Problemi comuni di installazione | 1) Resistenza di isolamento talvolta non conforme ; 2) Possibili cortocircuiti durante i test funzionali ; 3) Perdita di estetica dopo il ritocco. | 1) Difetti alle giunzioni dei nastri di mica, rischi di distacco che influiscono sulla resistenza al fuoco. | / |

| Costo del ciclo di vita | Pupilla (costi materiali, installazione e manutenzione importanti) | MEDIA (costi di materiale e installazione moderati, ma manutenzione da aspettarsi) | Debole (costo ragionevole dei materiali, installazione facile, elevata affidabilità a lungo termine) |

Tecniche di spettacolo

| Criteri | Cavo in silicone ceramizzabile | Cavo a nastro in mica | Cavo ad isolamento minerale (MI) |

|---|---|---|---|

| Tempo di resistenza al fuoco (950 °C) | ≥180 minuti | ≤90 minuti (carbonizzazione e caduta della mica) | ≥240 minuti (ma possibile deformazione) |

| Densità del fumo (%) | ≤15 | ≥50 | 0 (ma costo molto elevato della guaina di rame) |

| Costo di installazione | Debole (grande flessibilità, facile installazione) | MEDIA (necessità di avvolgimento rinforzato) | Pupilla (necessità di connettori speciali) |

| Tutta la vita | 30 ans (ottima resistenza all'invecchiamento) | 15 ha 20 ans (progressivo deterioramento della mica) | 50 ans (ma alti costi di manutenzione) |

Complessivamente, Il cavo in silicone ceramizzabile rappresenta una soluzione affidabile resistente al fuoco, economico e durevole per progetti che richiedono un'elevata sicurezza antincendio.

Grazie alla sua facilità di installazione, le sue eccellenti prestazioni di isolamento in caso di incendio e il suo basso costo del ciclo di vita, costituisce un'alternativa innovativa ai cavi tradizionali.

Caratteristiche del silicone ceramico

Come un nuovo tipo di materiale per cavi resistente al fuoco, le caratteristiche uniche del silicone ceramico sono la base delle sue eccellenti prestazioni.

Formazione di un corpo ceramico autoportante in fiamma

I materiali in gomma convenzionali contenenti riempitivi inorganici si degradano o bruciano se esposti alle fiamme, degradazione o volatilizzazione dei prodotti della combustione, lasciando residui inorganici o ceneri a bassa resistenza. Questi residui generalmente non sono coesi o autoportanti e possono anche frantumarsi in particelle o polvere, quindi privo di efficacia ritardante di fiamma.

Tuttavia, quando una gomma ceramizzabile appositamente formulata viene esposta ad una fiamma, può ceramizzare a temperature che vanno da 350 ha 800 °C o anche di più, a seconda del tipo di gomma e della formulazione utilizzata, sinterizzazione in un corpo ceramico poroso autoportante. A temperature comprese tra 650 e 1000°C, il silicone ceramico può mantenere la sua integrità strutturale per un periodo di tempo (0,5 ha 2 ore o più), svolgendo così un’efficace funzione di “protezione passiva dal fuoco” e facendo risparmiare tempo prezioso per la sicurezza antincendio. Questo processo ceramico rappresenta la differenza fondamentale tra il silicone ceramico e i tradizionali materiali in gomma.

Buona robustezza ed ottima resistenza agli shock termici

Il corpo sinterizzato in silicone ceramizzato ha un'elevata durezza e produce un suono simile alla ceramica quando viene colpito, indicando che ha una buona resistenza meccanica. Buona resistenza alla flessione e alla compressione. La resistenza alla flessione dei campioni di silicone ceramizzato è molto superiore a quella del silicone convenzionale e aumenta significativamente con l'aumentare della temperatura.

Per di più, il silicone ceramizzabile ha un'ottima resistenza agli shock termici. In una simulazione del processo di estinzione dell'incendio, quando l'acqua è stata spruzzata sul campione ad alta temperatura, il corpo sinterizzato in silicio ceramizzato non si è rotto, indicando che può mantenere la sua integrità strutturale in caso di rapidi cambiamenti di temperatura. Questa resistenza allo shock termico è essenziale per l'affidabilità del cavo in caso di incendio., perché le scene di incendio sono spesso accompagnate da spruzzi di acqua estinguente.

Senza alogeni, fumo basso, bassa tossicità, autoestinguente, rispettoso dell'ambiente

A differenza dei tradizionali materiali dei cavi contenenti ritardanti di fiamma alogenati, il silicone ceramico può ottenere un effetto ritardante di fiamma autoestinguente senza l'aggiunta di additivi alogenati. Rispetta la classificazione di infiammabilità UL94V-0 e ha un indice di ossigeno fino a 38. Dopo alcuni minuti di contatto con la fonte del fuoco, le emissioni di fumo si bloccheranno quasi completamente e non verranno generate grandi quantità di fumo durante il successivo processo di combustione.

Per di più, il silicone ceramico è un materiale ecologico che produce principalmente sostanze non tossiche come l'anidride carbonica, acqua e silice quando bruciano, riducendo sensibilmente il rischio di avvelenamento in caso di incendio. Ciò lo rende la scelta ideale per applicazioni con elevati requisiti ambientali.

Buone prestazioni elettriche

Il silicone ceramizzabile con formula ottimizzata presenta eccellenti proprietà elettriche : prima della sinterizzazione, la sua resistività di volume è generalmente non inferiore a 10¹⁵ Ω cm, garantendo buone prestazioni di isolamento del cavo in normali condizioni di lavoro. Anche se la resistività diminuisce con l'aumentare della temperatura di sinterizzazione, la sua resistività di volume può ancora essere mantenuta al di sopra di 10⁷ Ω·cm dopo la combustione a 1000 °C per 30 minuti, garantendo così la capacità del cavo di continuare a fornire energia o trasmettere segnali durante un incendio. La resistività volumetrica del silicone tradizionale prima e dopo la sinterizzazione non è inferiore rispettivamente a 10¹⁵ e 10⁷Ω·cm.

Facile da elaborare

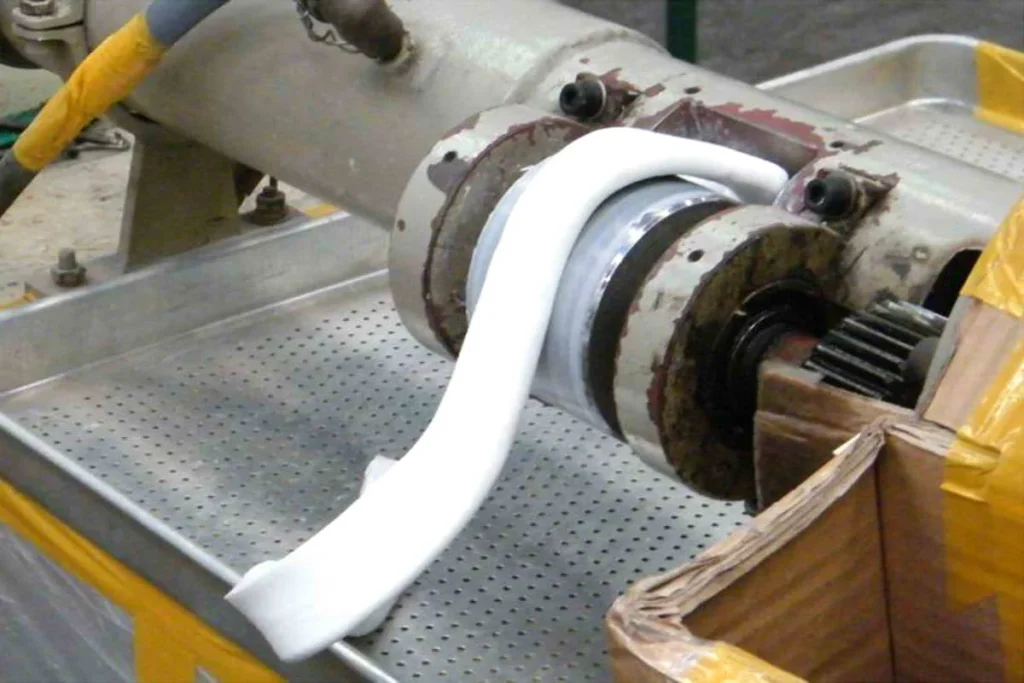

Il processo di preparazione e produzione del materiale siliconico ceramico è simile a quello del silicone tradizionale e può essere lavorato utilizzando apparecchiature standard per la lavorazione della gomma (estrusori, vulcanizzatori, macchine per lo stampaggio ad iniezione, ecc.). Ciò elimina la necessità per i produttori di cavi di eseguire aggiornamenti o modifiche delle apparecchiature su larga scala, semplificando così il processo produttivo dei cavi resistenti al fuoco e riducendo i costi di produzione.

Applicazione del cavo in silicone ceramico resistente al fuoco

L'applicazione principale del silicone ceramizzabile è quella cavi di media e bassa tensione resistente al fuoco, che vengono utilizzati per garantire il flusso sicuro di energia in caso di incendio e garantire il funzionamento continuo delle apparecchiature critiche. L'industria dei cavi ha mostrato grande interesse per lo sviluppo e l'applicazione di questo nuovo tipo di materiale isolante resistente al fuoco e ritiene che abbia ampie prospettive di applicazione..

I composti siliconici ceramizzabili possono essere prodotti con le stesse attrezzature dei siliconi convenzionali, senza richiedere macchine aggiuntive. Il materiale presenta eccellenti proprietà di estrusione e stampaggio e può essere utilizzato per produrre cavi utilizzando apparecchiature convenzionali di estrusione e vulcanizzazione del silicone, che riduce significativamente i costi di produzione e migliora l'efficienza produttiva.

Per di più, Il silicone ceramizzabile può ancora mantenere la sua elasticità originale a temperatura ambiente e non diventerà fragile né si staccherà come il nastro di mica una volta cotto, e può resistere a test di spruzzi e vibrazioni, garantendo che il cavo possa mantenere buone prestazioni in vari ambienti difficili. Poiché negli ultimi anni molti gravi incendi avvenuti in edifici civili sono stati collegati ai cavi, c'è una forte richiesta di cavi negli edifici civili resistenti al fuoco. Si prevede che i cavi in silicone ceramico di media e bassa tensione assisteranno a uno sviluppo significativo in futuro e diventeranno una parte importante del mercato dei cavi resistenti al fuoco.

Sintesi e prospettive

I cavi in silicone ceramico diventano una nuova scelta nell'industria dei cavi grazie alla loro eccellente resistenza al fuoco, le loro caratteristiche di protezione ambientale e la facilità di lavorazione. Con il continuo progresso della tecnologia e la continua espansione delle aree di applicazione, I cavi ceramici in silicone svolgeranno sicuramente un ruolo più importante nei futuri campi della trasmissione di energia e della sicurezza, e contribuirà a costruire una società più sicura e affidabile.